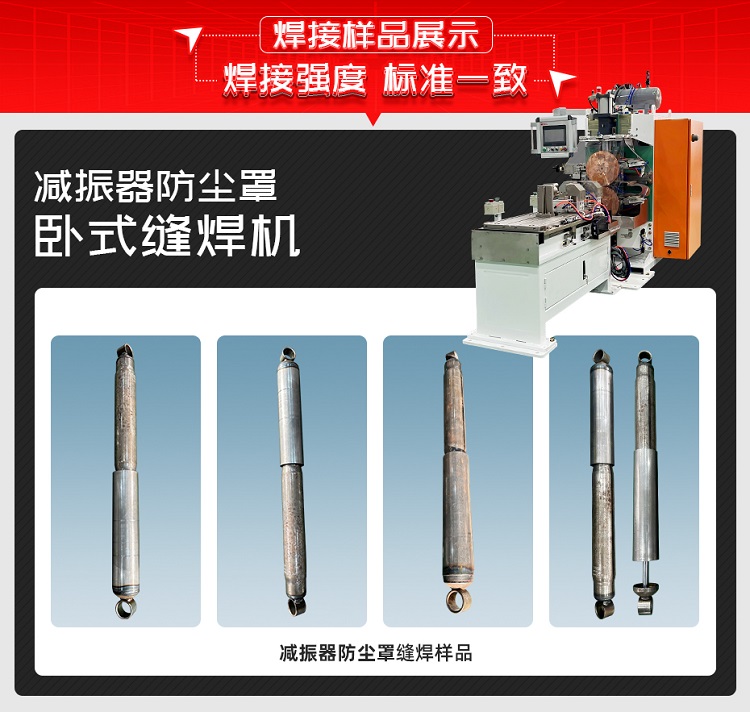

減振器防塵罩臥式縫焊機是蘇州安嘉根據客戶要求研制的自動縫焊專機,設備臥式工裝多處可調,適配不同直徑及長度的減振器,實時監測焊輪壓力,焊縫壓痕深度一致性、焊接強度一致性提升。以下是當時客戶找到我們的場景:

一、客戶背景及痛點

XG從事減振器(減震器)及相關懸掛部件制造的企業,產品用于汽車及工程機械等對動態載荷耐受性要求高的場景。減振器貯液筒端蓋縫焊是其關鍵工序之一,直接關系到產品的密封性、強度與耐久性。目前客戶在實際生產過程中仍存在以下痛點:

1、焊縫一致性與外觀控制難:人工/傳統驅動下焊縫易出現飛濺、毛刺、凹坑或壓痕,影響外觀與強度;

2、不同規格工件適應性差:筒體存在變徑、端部加厚等工況,傳統驅動難以快速穩定適配,導致返工率上升;

3、工藝壓力與滑移控制挑戰:焊輪驅動與壓力控制不到位,會出現焊輪打滑或過壓變形,影響焊縫質量;

4、能耗與維護成本高:傳統液壓或機械系統能耗大,維護復雜,運行成本高;

5、焊輪磨損影響穩定性:焊輪磨損后焊接質量波動,若缺乏有效修磨監測,會造成批次質量波動與停線維護;

6、需兼顧產能與可靠性:在保證焊縫力學性能滿足動態載荷的同時,還要維持較高的焊接節拍,平衡產能與質量;

以上6點問題,客戶很頭痛,一直要找解決辦法。

二、客戶對設備要求高

根據產品特點和過往經驗,客戶和我們的銷售工程師討論后對新定制設備提出了如下要求:

1、焊接質量要求高:焊縫需長期承受減振器工作中的拉伸、剪切及疲勞載荷,對焊縫連續性和強度一致性要求極高;

2、外觀一致性壓力大:焊縫需無飛濺、無毛刺、無咬邊,傳統焊接方式穩定性不足;

3、多規格產品兼容需求:不同規格貯液筒尺寸差異較大,設備通用性和調節能力要求高;

4、產能與效率壓力:在保證焊接質量前提下,需要縮短單件焊接時間、提升設備稼動率。

根據客戶要求,按常規的焊機和設計思路根本無法實現,怎么辦?

三、根據客戶需求,研發定制減振器防塵罩臥式縫焊機

根據客戶所提各項要求,公司研發部、焊接工藝部、銷售部共同召開了新項目研發會議,一起探討工藝、夾具、結構、定位方式、配置,列出關鍵風險點、并逐個做出了解決方案,確定了基本方向和技術細節如下:

1、工件打樣測試:安嘉焊接工藝師以最快的速度做了打樣測試,并做小批量驗證,基本確定好焊接參數;

2、設備選型:首先因客戶的工藝要求,焊接工藝師和研發工程師一起探討確定選用定制的專用設備。

3、整體設備的優勢:

1)焊接速度穩定性提升≥30%

伺服電機對焊輪轉速與扭矩進行閉環控制,焊接速度波動顯著降低,焊縫均勻性明顯提升,相比傳統機械/液壓驅動方式,焊接一致性穩定,焊接不良率預計下降30%以上;

2)返修率預計降低≥25%

實時監測焊輪壓力,避免壓力不足導致虛焊或壓力過大引起變形,焊縫成形穩定,焊縫壓痕深度一致性明顯提升,焊接強度一致性提升,返修率預計降低≥25%;

3)能耗降低≥30%

采用中頻逆變焊接電源,能量輸出更集中、熱輸入更可控,取消傳統液壓系統,整體能耗較傳統方案降低30%以上,設備運行成本與維護成本同步下降;

4)多規格兼容效率提升≥40%

臥式工裝多處可調,適配不同直徑及長度的減振器,減少換型時間,縮短調機周期,同一設備覆蓋多型號產品,設備利用率顯著提升;

5)焊縫質量長期穩定

焊輪由伺服電機驅動,自帶修磨裝置,修磨尺寸可控,配套修磨監測,保證焊輪狀態一致性,焊縫外觀和強度穩定性在長期運行中保持一致,批次波動顯著降低。

4、交貨期:35個工作日。

安嘉把上述技術方案、細節和客戶充分討論,雙方達成一致后簽訂了《技術協議》,作為設備研發設計、制造、驗收的標準,并于2025年8月26日與XG公司達成了訂單協議。

四、快速設計、按時交貨、專業的售后,得到客戶的好評!

在確定設備技術協議、簽訂合同后,安嘉的項目經理第一時間開生產項目啟動會,確定了機械設計、電氣設計、機械加工、外購件、裝配、聯調時間節點和客戶來廠預驗收、整改、總檢和交貨時間,并通過ERP系統有序的排發各部門工單、督促跟進各部門的工作進程。

一晃35個工作日過去,XG定制的減振器防塵罩臥式縫焊機總算完工了,我們的專業的技術服務人員在客戶現場經過10天的安裝調試和技術、操作、培訓,設備已正常投入生產并全部達到了客戶的驗收標準。

客戶對減振器防塵罩臥式縫焊機實際生產和焊接效果很滿意,幫他們解決了焊縫一致性與外觀控制難、不同規格工件適應性差、工藝壓力與滑移控制挑戰、能耗與維護成本高、焊輪磨損影響穩定性、需兼顧產能與可靠性等問題,得到了他們的好評!

五、滿足您的定制要求就是安嘉的成長使命!

客戶是我們的導師,您需要焊接什么材質的產品?您需要什么焊接工藝?什么焊接要求?需要全自動的、半自動的、是工作站、還是流水線?請盡管提出來,安嘉都可以為您“研發定制”。